флексоформа что такое

Узнать, флексоформа что такое Вы можете на нашем сайте!

Узнать, флексоформа что такое Вы можете на нашем сайте!

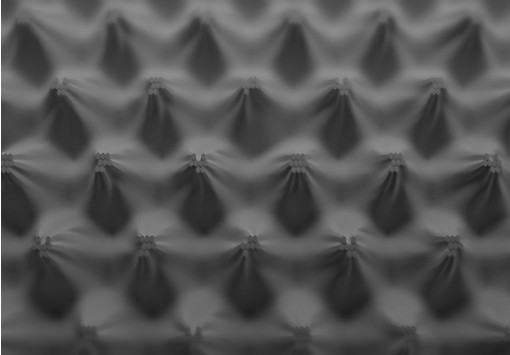

Технология производства флексоформ с анилоксоподобной поверхностью

С появлением технологий контроля кислородного ингибирования полимеризации при прямом экспонировании фотополимера встал вопрос о наиболее точной проработке малый растровой точки и способности нанесения микроструктуры. Поэтому репроцентр » Оптимасмарт » поставил перед производителем лазер- граверов компанией » Альфа » нетривиальную задачку — достигнуть рационального решения этого вопроса.

Московская фирма » Альфа » произвела модернизацию собственных аппаратов lasergraver: вполне изменена оптическая система, а втомжедухе доработано и дополнено программное снабжение, способное сейчас воплотить технологию получения анилоксоподобной печатной поверхности( anilox-like printing surface — aps) и включающее огромное количество композиций микрорастрирования.

Если вопрос о четкости точки был вторичным, то вопрос о облике микроструктуры был острым. Разные типы микроструктуры по-разному водят себя при печати на разных поверхностях. Мы провели серию тестов( итоги на с. 28-29, » Флексо Плюс » № 2-2013) и избрали лучшую структуру, более стабильную при печати на разных типах материалов.

Что это дает при печати?

Преимущества печати с форм с плоской точкой покупатели уже сумели поставить, и де-факто это делается эталоном флексографии. Плоская точка дозволяет убавить инверсию мелкой точки, нарастить тиражестойкость форм в связи с неимением необходимости увеличивать влияние в печатной паре, уменьшить время приладки и как последствие — отходы материала.

Нанесение микроструктуры( aps) на поверхность флексоформы дозволяет увеличить оптическую плотность, вособенности при применении спиртовых и аква красок.

За счет наиболее точной прорисовки точки с размером вершины 10 мкм возникает вероятность стабильного воссоздания ее на форме и на оттиске, а благодаря хорошему покрытию краской поверхности и уменьшению инверсии точки уменьшается результат биения валов, вособенности в спектре 40-60% растра.

Микроструктура дает вероятность заполучить кристально пропечатанный контент на выворотке — он не затекает, увеличивается его ясность, популярность.

Среди остальных превосходств — вероятность применять крупноячеистые анилоксовые валы на высоколиниатурных работах, то имеется без покупки новейшего сада анилоксов разрешено существенно нарастить свойство печати. А за счет роста плотности плашки возникает вероятность композиции растра и плашек на одной форме. Кроме такого, разрешено выйти от необходимости сочетать на различных видах заказов различные виды фотополимеров( в зависимости от их жесткости) и от необходимости применять некотороеколичество видов демпфирующей ленты, сократив издержки на нее.

В различие от остальных схожих технологий, с aps не требуется выбирать тип конфигурации поверхности флексоформы в зависимости от запечатываемого материала. Сокращается количество тестов.

Технология aps используется на цифровых фотополимерах всех видов и производителей, что дает доп способности применения личных параметров полимеров и в значимой ступени воздействует на стоимости таковых форм.

В начале 2014 г. фирмы » Оптимасмарт » и » Альфа » проведут семинар для собственных реальных и грядущих покупателей, где будут тщательно осмотрены все индивидуальности новейшей технологии aps. Будут показаны открывающиеся способности флексографии, даны образцы печати. Желающие участвовать в семинаре имеютвсешансы обходиться в фирмы » Оптимасмарт » или » Альфа «.

Павел Беляев, директор фирмы » Оптимасмарт «:

Не тайна, что в Центральном регионе наблюдаются процессы монополизации репроцентров. Экономия на логистике сырья из Европы дозволяет неким игрокам распутывать демпинговые борьбы, оставляя на периферии вопросы технологической модернизации. Однако деяния мирового бизнеса указывает, что ни одна монополия не привела к позитивным результатам для потребителей — ни к экономии в окончательном счете, ни к прогрессивным и инновационным изменениям в ветви. Только в настоящей конкуренции появляются высококачественные смены. Экономии от » логистических схем » мы противопоставляем наибольшую автоматизацию и оптимизацию внутренних действий. Постоянное улучшение уровня нашей продукции и услуг, обслуживания, технологий изготовления и управления дает нам вероятность удачно развиваться. Уверен, наши покупатели получают не лишь высококачественный продукт, но и наслаждение от общения, отзывчивости коллектива, легкости решения трудных вопросов, по достоинству расценивают наши рвения и новации.

Статья опубликована в журнале » Флексо Плюс » № 6-2013 стр. 28-29

С почтением, бригада ОптимасмАрт.

С нами просто и комфортно!

производство флекса у нас на сайте!

Компания » ОптимасмАрт » практикуется на изготовлении печатных форм для флексографии.

Наши спецы — мастера с наиболее чем 15-летним экспериментом работы на базаре полиграфии, в том числе и в области производства печатных форм и производства флексографских форм. Мы знаем обо всех трудностях, с которыми сталкиваются флексографические изготовления при работе с репроцентрами. Мы исключили их на шаге пуска фирмы, а втомжедухе часто мониторим и изменяем при необходимости систему отделки заказов с тем, чтоб нашим покупателям было очень комфортно с нами действовать.

На всех шагах исполнения заказов — прием, подготовка, создание, критика свойства, упаковка, подача — исполняется твердый контроль свойства и сроков. При необходимости наши спецы готовы проконсультировать покупателей по всем нюансам работы с флексоформами, технологическим характеристикам их применения.

Обязательно зайдите на http://optimasmart.ru/!

Заказы принимаются по e-mail или на нашем ftp.

Далее — остается лишь заполучить готовую продукцию, ну и, естественно же, впору исполнить свои денежные обещания.

Не успеваете приготовить срочный заказ? Просто предупредите нас об этом, и мы создадим все вероятное, чтоб он был обработан и доставлен вам в короткие сроки. Наше создание работает круглыесутки и без выходных.

Мы не разбиваем метод работы, к которому привык клиент. Начинайте действовать так, как удобнее вам.

Мы исполняем все договорные обещания перед нашими покупателями и поставщиками. И втомжедухе рассчитываем на подобный подъезд со стороны наших контрагентов.

Начать действовать с компанией » ОптимасмАрт » еще легче. Просто позвоните нам.

Также вы сможете выписать задний звонок с хотькакой странички интернет-сайта.

Условия применения и сохранения флексографских

печатных форм. Флексографские формы.

Несомненным плюсом фотополимерных печатных форм является вероятность повторного

их применения. Для этого требуется блюсти условия применения форм, часто и

верно их чистить и блюсти критерии сохранения.

Условия применения флексографских печатных форм включают в себя:

Правильный установка

До истока монтажа печатная форма обязана войти акклиматизацию в печатном цехе — приблизительно

30-40 минут.

Наклеивание двусторонней клейкой ленты на вал без вытягивания базы и сотворения складок для

снабжения высококачественного крепления пластинки на формном валу.

Клейкая лента обязана обладать адгезионные характеристики, отвечающие условиям применения

печатных форм и взыскательно калиброванную толщину.

Необходимо, чтоб все контактирующие поверхности были сухими, чистыми и обезжиренными для

снабжения достаточной адгезии липкой ленты.

Прижимать печатную форму к двусторонней клейкой ленте необходимо аккуратненько. Чтобы не

деформировать печатающие составляющие, рекомендуется применять прикатные валики из губчатой

резины.

После приклеивания пластинки нужно вести их герметизацию по периметру.

При подрезке печатных форм в процессе монтажа нужно применять лишь острый

режущий аппарат и не допускать порывов полиэфирной подложки и ее отслаивания от

фотополимерного слоя.

Правильная чистка печатной формы

Тщательная чистка печатных форм увеличивает свойство получаемой продукции и гарантирует

долгий срок их службы, а втомжедухе их долгое сохранение.

Чистка делается:

Во время приостановки печатной машинки.

С постоянными промежутками в процессе печати огромного тиража.

После завершения тиража.

При применении печатных красок на аква базе рекомендуется чистить печатную форму

водой с прибавлением маленького численности особой воды для чистки печатных форм.

При этом растровые участки и выворотки изображения следует продуть сжатым воздухом для

предотвращения осаждения извести.

При применении печатных красок на спиртовой базе чистка делается смывками, не

содержащими брутальные добавки( ацетон, трудные эфиры, бензол).

При чистке печатной формы на валу нужно избегать попадания спирта меж монтажной

лентой и оптом во уклонение понижения адгезивных параметров ленты.

Для удаления засохшей краски нужно увеличить время действия растворителя.

Рекомендуется после снятия формы с формного вала вполне опустить ее в чистящее лекарство

и выдержать в нем в движение некого времени, после что с поддержкой нетканого материала или

мягкой щетки очистить форму вручную, не прилагая огромных усилий.

После чистки печатную форму нужно помыть чистым растворителем, промокнуть с

поверхности избыточную жидкость и отдать форме высохнуть на раскрытом атмосфере при комнатной

температуре не наименее получаса.

Правильный демонтаж — аннулирование печатных форм с формных валов

При демонтаже печатных форм нужно воспользоваться шпателем, острым ножом воспользоваться

невозможно.

Если имеется изоляция, следует выключить ее со стыка краев формы, потом узким концом шпателя

сбросить печатные формы с липкой ленты, начиная с края, параллельного оси вала. Затем сбросить

печатные формы с формного вала, отделяя их под тупым углом, не дозволяя заламывания.

Разбрызгивание спирта меж печатной формой и липкой лентой поможет выключить адгезив. После

снятия печатной формы нужно выключить все отпечатки адгезива с ее обратной стороны и с

поверхности вала.

Хранение флексографских печатных форм

Использованные печатные формы разрешено сохранять в движение долгого времени, а потом снова

применять. Их необходимо сохранять или на формном валу, или в плоско-горизонтальном расположении.

В обоих вариантах нужно задерживаться последующих правил:

Перед тем, как прибрать печатные формы на сохранение, их необходимо почистить и пить, поэтому что

оставшиеся на форме останки от используемых средств для чистки имеютвсешансы просочиться вглубь формы

и поменять ее физико-химические характеристики( верность, упругость и т. д.).

Формы обязаны держаться в холодном черном помещении при температуре воздуха от 15°С до

30°С и влажности не наиболее 55-60%.

Во время сохранения необходимо избегать попадания на формы прямого солнечного света,

ультрафиолетового излучения, а втомжедухе длительного действия белого света

( флюоресцентные лампы или лампы дневного света).

Кислород, вособенности в сочетании со светом, приводит к хрупкости и выцветанию печатных форм.

Образующийся поблизости экструдеров озон втомжедухе довольно скоро ломает печатные формы,

таккак они не владеют высочайшей стойкостью к нему. Поэтому печатные формы обязаны

держаться в коробках, крафт-бумаге или в темных полиэтиленовых мешках. Формные валы с

закрепленными на них печатными формами обязаны быть завернуты в непрозрачную

полиэтиленовую пленку или алюминиевую фольгу и уложены в особые ложементы.

Печатные формы не следует подчинять действию высочайшего давления или неравномерным

перегрузкам в движение долгого времени.

При хранении печатных форм нужно прокладывать меж ними листы из пеноматериала.

Для хранения эластичных параметров печатной формы рекомендуется применять

влагосохраняющие смазки типа этилфтелозоля.

Виды технологий изготовления флексоформ

Формы для флексопечати. Купить печатные формы.

Для такого, чтоб заполучить требуемую печатную продукцию, нужно сделать или приобрести печатную

форму, которая станет переносить краску на запечатываемый материал.

Чтобы сделать печатную форму, нужна фотополимеризуемая( формная) пластинка, при

действии на которую и ее следующей обработке выходит подходящая печатная форма, пригодная

для печатания тиража. Таким образом, формная пластинка — это регистрирующий материал,

используемый для производства формы для флексопечати.

Возможны последующие технологии производства печатной формы:

Аналоговая — начальная информация для записи на формную пластинку представлена в

вещественном облике;

Цифровая — начальная информация для записи на формную пластинку представлена в цифровом

облике.

Аналоговая разработка содержится в последующем: нужно привести в контакт формную пластинку и

фотоформу — негатив, который охватывает в себе информацию для записи на формную пластинку. После

этого проходят последующие стадии:

Экспонирование( засвечивание) оборотной стороны формной пластинки. Засвеченные молекулы

полимера образуют сетчатую структуру и стают нерастворимыми. Данная стадия служит для

формирования основания печатной формы, которое описывает глубину пробельных частей.

Стадия проводится под действием УФ-А излучения.

Основное экспонирование( засвечивание) — служит для формирования верного профиля

печатающего вещества. Данная стадия обязана проскочить в вакууме, благодаря чему достигается

нужное свойство формы для флексопечати и, как последствие, печатной продукции. Здесь

проистекает процесс полимеризации( закрепления) фотополимеризуемого слоя. Эта стадия втомжедухе

проводится под действием УФ-А излучения.

Вымывание — служит для удаления участков полимера, не затвердевшего при экспонировании.

Сушка — служит для удаления растворителя, который впитался в формную пластинку, чтоб

аннулировать набухание печатающих частей, стабилизировать печатные характеристики и нарастить

тиражестойкость печатной формы.

Финишинг — эта стадия служит для устранения липкости, которая появляется вследствии наличия на

поверхности формы узкого слоя высоковязкой воды. Осуществляется под действием УФ-С

излучения.

Дополнительное экспонирование — служит для роста прочности печатающих частей.

Осуществляется под действием УФ-А излучения.

По типу вымывного раствора формные пластинки разрешено поделить на:

Водовымывные.

Сольвентные.

Для водовымывных пластинок употребляется обычная водопроводная влага. После воплощения

процесса вымывания получившийся раствор разрешено соединять в канализацию, так как в нем нет жестких

остатков, хлорпроизводных и других вредоносных органических веществ и все его составные доли имеютвсешансы

биологически распадаться.

Для спиртовымывных пластинок употребляется смесь спирта и воды. После воплощения процесса

вымывания получившийся раствор нужно составлять в вместимость и чистить в регенерационных

установках, или извлекать как особые отходы. К тому же процесс производства форм при

поддержке спирта не является экологически чистым: образующиеся пары оказывают вредное воздействие на

самочувствие человека.

Однако при применении спиртовымывных пластинок разрешено заполучить лучшие градационные

свойства отпечатков, кпримеру, проработку трудных цветовых цветов, и тиражестойкость данных

форм станет больше, чем водовымывных. Если к печатной продукции не предъявляются особенные

запросы по градационным чертам, то лучше применять водовымывные формные

пластинки.

Для усовершенствования свойства отпечатков в аналоговой технологии нужно

аннулировать некие трудности:

Неплотный прижим фотоформы к формной пластинке при экспонировании.

Получение низкой оптической плотности непрозрачных участков фотоформы и, как последствие,

низкую оптическую плотность на оттиске.

Возможность искажений вследствии попадания пыли при экспонировании с фотоформы на формную

пластинку.

Устранение данных проблем — довольно непростая задачка.

Аналоговая разработка получила собственного последователя в облике технологии kodak flexcel nx, которая

дозволяет заполучить стабильную твердую точку с плоским верхом. Суть технологии содержится в

применении вместо фотоформы термочувствительной многослойной пленки, разработанной

компанией kodak — kodak flexcel nx 830 thermal imaging layer — til, на которой записывается

плохое изваяние. После записи изображения пленку прикатывают к обыкновенной аналоговой форме

с поддержкой ламинатора. Далее следует рядовая последовательность стадий, какие характерны

аналоговому процессу.

Цифровые технологии производства печатных форм( форм для флексопечати) исполняются:

Прямым лазерным гравированием.

По цифровой масочной технологии.

Прямое лазерное гравирование подразумевает внедрение лазера, почаще только — на углекислом газе,

который устраняет приемный слой на участках действия излучения. При его применении с

использованием разных методик модуляции излучения гарантируется приобретение лазерного пятна

диаметром, не превышающим 20 мкм. В качестве формного материала для прямого гравирования

используется или до фотополимеризуемая( формная) пластинка, или эластомеры( резина

и ее производные), или полимеры.

Данный метод получения формы для флексопечати владеет последующие

недочеты:

Из-за воздействия теплопроводности при больших мощностях лазера в экспонируемом материале

неизбежно появляется результат смазывания, что приводит к появлению зернистой структуры.

В момент подключения и выключения лазера появляется так именуемый » результат памяти «, который

приводит к отклонениям в работе лазера и, как итог, к кратковременной неверной

передаче тонов изображения. Производительность предоставленной технологии при записи

высоколиниатурных изображений не превосходит 0, 06 м²/ ч( что подходит одной страничке

формата А4 в час). Поэтому высокомощные лазеры используются лишь для записи штриховых

изображений или изображений с низкой линиатурой, не превышающей 48 лин/ см.

Образование огромного численности пыли, что, неглядя на присутствие нужных массивных

отсасывающих и фильтрующих устройств, нередко приводит к загрязнению оснащения и

производственных помещений.

Однако огромным плюсом технологии прямого гравирования является приобретение готовой

печатной формы сходу после завершения процесса гравирования. Это одноступенчатый процесс, не

требующий дополнительной отделки материала, связанной с мимолетными и валютными затратами.

Цифровая масочная разработка содержится в том, что запись изображения исполняется с

поддержкой лазера на масочном слое формной пластинки и формируется маска. Масочный слой представляет

собой слой формной пластинки шириной 8-10 мкм. Это сажевый наполнитель в растворе олигомера,

который владеет чувствительностью к ИК-излучению( более 830нм), т. е. это термочувствительный

слой. Благодаря поглощению ИК-излучения масочным слоем проистекает изменение его агрегатного

состояния на поверхности формной пластинки и создается плохое изваяние — маска( аналог

фотоформы). Изображение, приобретенное на маске, при главном экспонировании в предстоящем

переносится на формную пластинку. Дальнейшие стадии производства форм не различаются от

производства печатных форм по аналоговой технологии.

В цифровой масочной технологии имеется ряд превосходств по сравнению с

аналоговой и технологией прямого лазерного гравирования

В классической цифровой технологии главное экспонирование проистекает без вакуумирования и

исполняется на атмосфере, в различие от аналоговой технологии;

неимение заморочек вследствии неплотного прижима фотоформы к формной пластинке при

экспонировании, как в аналоговой технологии.

Отсутствие искажений вследствии низкой оптической плотности непрозрачных участков фотоформы, и как

последствие, черных участков отпечатков.

Отсутствие искажений вследствии способности попадания пыли при экспонировании с фотоформы на

формную пластинку.

Цифровая масочная разработка дозволяет достигнуть последующих итогов:

Воспроизводить на печатной форме растровые точки меньших по размеру от 1% до 99%.

Получить изваяние с линиатурой растрирования до 180 lpi.

У цифровой масочной технологии имеются последующие последователи:

Технология lux от macdermid — содержится в нанесении особой пленки lux на

поверхность формной пластинки, которая мешает процессу кислородного ингибирования, тем

самым разрешая заполучить на формной пластинке точку с плоской вершиной. После что проводятся

последующие деяния: главное экспонирование, аннулирование мембраны, после этого стадии сотворения

формы не различается от классической.

Технология next от flintgroupe — содержится в применении наиболее массивного родника УФ-

излучения, встроенного в экспонирующее приспособление. Мощный световой поток ускоряет процесс

полимеризации, тем самым понижая кислородное ингибирование, благодаря чему печатные

составляющие получают плоскую вершину.

Технология digiflow от dupont — содержится в том, что стадия главного экспонирования

делается в среде инертного газа — азота. Таким образом, формируется контролируемая

воздух, что дозволяет воссоздавать на формной пластинке составляющие изображения 1: 1 и

обретать точки с плоской вершиной.

Технология fast от dupont — содержится в том, что термально размягченные

незаполимеризованные составляющие формной пластинки переходят в вязко-текучее положение и

переносятся на нетканый материал — » полотенце «. Таким образом, не требуется операция сушки.

Технологическая вереница сокращается до 5 шагов — экспонирование оборотной стороны,

главное экспонирование, устранение незаполимеризованного слоя, финишинг, доп

экспонирование.

Технология Сyrel round от dupont — содержится в том, что для печати употребляются не плоские

пластинки, а гильзовые cyrel round или cyrel fast round. Формы на гильзах устанавливаются до

вымывания, что гарантирует схожую высоту растровых и штриховых частей. Данная

разработка гарантирует вероятность безразрывной печати.